Остаточные напряжения оказывают значительное влияние на эксплуатационные характеристики механических агрегатов, воздействуя на такие важные свойства материалов, как усталость, разрушение, коррозия и трение. Эти напряжения представляют собой остатки натяжения и сжатия, которые сохраняются в компонентах после удаления внешней нагрузки.

Большинство производственных процессов — механических, тепловых или химических — приводят к деформациям и изменениям объёмов компонентов, что создает остаточные напряжения. В качестве примеров таких процессов можно выделить закаливание металлов, литье под давлением, стыковая сварка и различные виды термообработки (отпуск или старение). Химические процессы типа окисления или коррозии также способствуют образованию остаточных напряжений.

Эффекты этих напряжений могут варьироваться от поверхностных зон (созданных при механической обработке или шлифовании) до внутренних областей компонентов (образующихся при литье или сварке). Остаточные сжимающие напряжения повышают усталостную долговечность и сопротивление коррозии под нагрузкой за счет задержки образования трещин и снижения уровня максимальных напряжений в критических слоях. Напротив, растягивающие напряжения ухудшают механические свойства материалов.

Для измерения остаточных напряжений используются различные методы. Однако только рентгеновская дифракция обеспечивает пространственное и объемное разрешение для полной характеристики распределения этих напряжений по различным областям материала.

Измерения методом рентгеновской дифракции позволяют определять остаточные напряжения путем анализа деформаций кристаллической структуры материала. Этот неразрушающий анализ позволяет контролировать параметры процесса производства на основе данных о состоянии приповерхностной зоны поликристаллических компонентов.

Небольшая глубина проникновения рентгеновских лучей позволяет создавать профили распределения остаточных напряжений по глубине после электрохимического полирования поверхности компонента. Метод применим для всех материалов с достаточной степенью кристаллизации; точность измерений зависит от степени кристаллизации материала, шероховатости его поверхности, плоскостности поверхности, а также текстурированности материала.

Преимущества

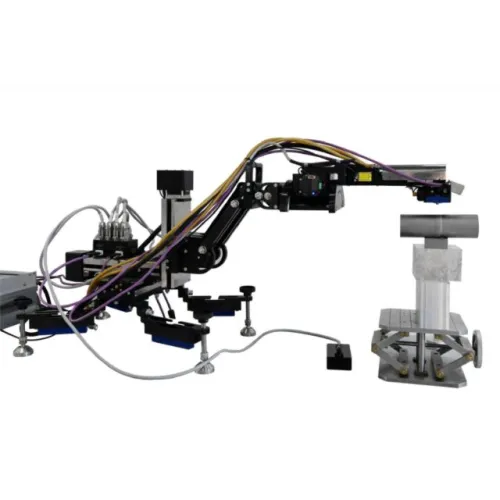

- Мобильность: вес полного комплекта оборудования не превышает 20 кг

- Высокая точность результатов обеспечивается серией из не менее чем девяти измерений, проведенных при разных положениях измерительной головки

- Высокая производительность позволяет проводить один анализ в течение всего нескольких минут

- Эффективность: прибор характеризуется простотой в обслуживании и пред-назначен для круглосуточной эксплуатации

- Высокое разрешение: минимальный размер пятна диаметром всего 0,1 мм позволяет проводить исследования остаточных напряжений с высокой детализацией

| Геометрия | Sin2Ψ |

| Мощность трубки | 300 Вт |

| Материал анода | Cr, Cu, Mn, Ti, Co, V, Fe |

| Охлаждение | Встроенный замкнутый контур |

| Диапазон угла Ψ | -45~45° |

| Диапазон качания Ψ | 0~8° |

| Диапазон 20 | 105~170° |

| Детектор | Двойной линейный матричный детектор |

| 20 Угловой диапазон детектора | 35° |

| Размеры столика | Х=300 мм, Ү=200 мм |

| Высота Z | 200 мм |

| Режим фокусировки на образце | Позиционирование лазерного датчика, ручное и автоматическое |

| Размер пучка | Круглый: 0,1, 0,2, 0,5, 1, 2, 3 Прямоугольный: 0,5х3, 1х3, 0,5×5, 1×5, 1,5х5, 2х5 |

| Точность оценки напряжений (на стандартном образце) |

Гарантия от производителя

Большой выбор оборудования

Быстрая качественная доставка

Индивидуальный подход

|